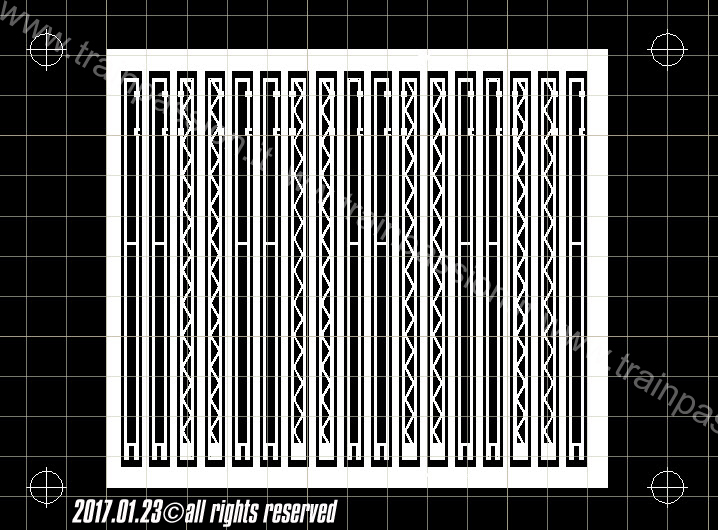

Il tipo di palo che vorremmo riprodurre appartiene alla serie LS12 , dove dodici sta per la larghezza in centimetri del profilo al vero. Questa misura, ridotta in scala ci dà circa 1.4 mm. Ci potremmo approssimare utilizzando una lastra da 0.5 e creando 3 sezioni, ma perderemmo molto nella finezza, quindi optiamo per una lastra da 0.4 e 4 sezioni. Stiamo più abbondanti e, in realtà, ci avviciniamo più un LS14.

Dobbiamo realizzare anche due tipi di pali, quelli tradizionali affogati nel plinto e quelli allungati e retti da staffe per essere installati sul viadotto.

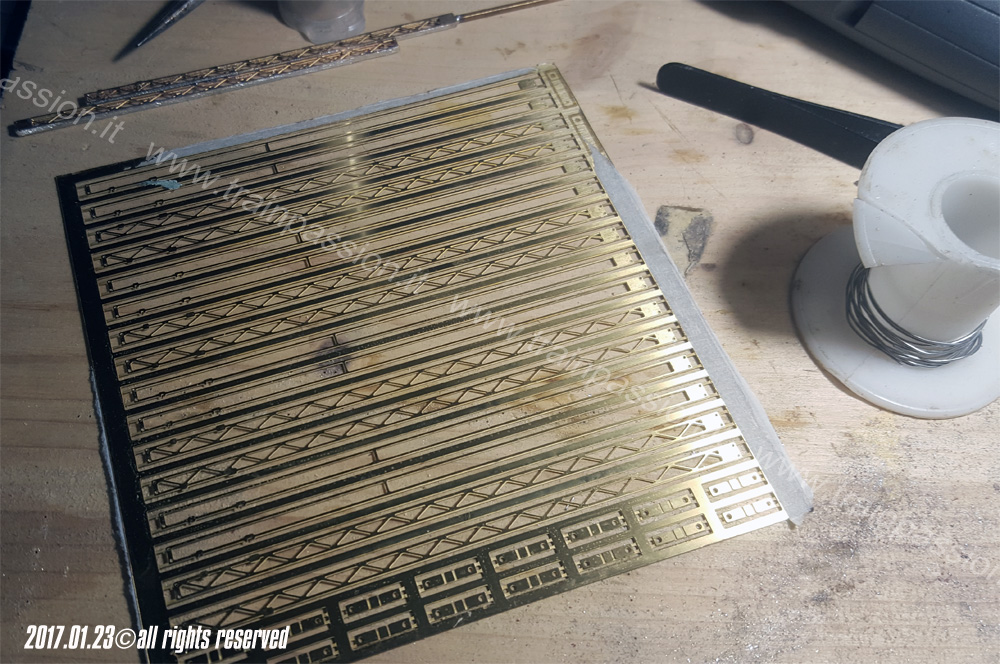

La lastra in foto è quella per i pali allungati.

Allineiamo i pezzi mediante i 4 fori alle estremità e perni di acciaio ramato da 0.5 mm. Quindi fissiamo le parti con le apposite mollette e applichiamo un flussante non acido.

Procediamo con la saldatura dei bordi e dei perni. AVVERTENZA IMPORTANTE!! per chi volesse intraprendere tali tipi di lavorazioni: il flussante non ha un odore sgradevole, ma è comunque tossico. Noi utilizziamo una cappa aspirante e filtrante durante tutto il processo di saldatura.

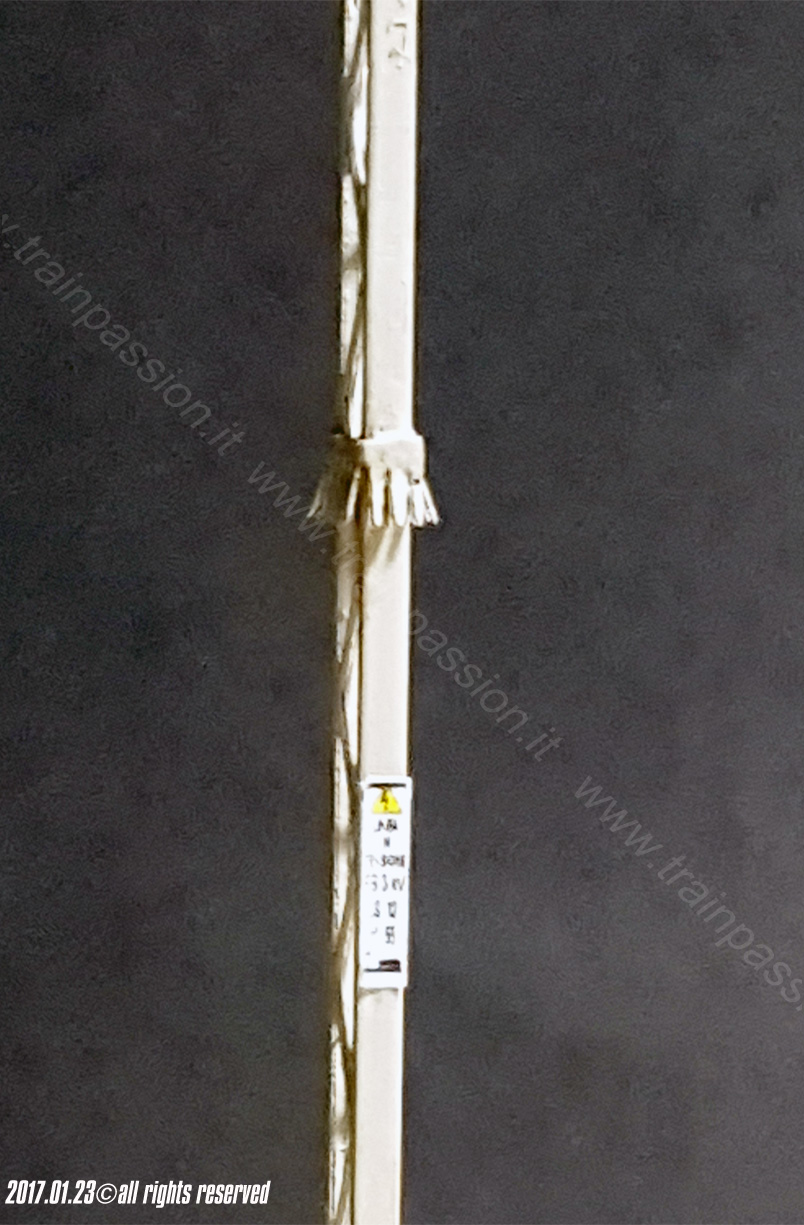

Otteniamo il primo traliccio del palo LS. Rifiniamo le saldature con carta abrasiva di diverse grane. Ripuliamo poi il tutto in vasca ad ultrasuoni e alcol isopropilico.

Discorso a latere va fatto per il gruppo sospensione. Questo è composto di due pezzi:

1) Braccio di poligonazione e relativi attacchi alla mensola, isolatore e raccordo dei tiranti di poligonazione

2) Staffa e isolatore per corda portante

Tali particolari sono stati disegnati al CAD e esportati in formato STL per essere stampati 3D in altissima risoluzione con resina fondibile.

Tale resina è direttamente calcinabile e pronta per la microfusione. Ovviamente la microfusione è stata realizzata da chi ha mezzi ed esperienza. I risultati sono ottimi, a nostro giudizio.

I tiranti di poligonazione, in acciaio ramato da 0.4 mm sono saldati sul raccordo. Altri dettagli, quali attacco del tirante e della mensola al palo, attacco del tirante alla mensola e giunto a vite del tirante sono stati realizzati con fotoincisione da 0.2 mm.

Saldiamo i vari pezzi sulla mensola, quindi fissiamo anche le “zampe di ragno” in acciaio ramato da 0,4 mm.

Che dire, un capolavoro. Mi sto cimentando per la prima volta con l’autocostruzione della catenaria partendo dai pali nudi sommerfeldt, kit 206 (bracci di poligonazione e sostegni isolatori fune portante), ma non c’è paragone con quello da voi realizzato. Chapeau!